事業紹介

- HOME

- 事業紹介

保有技術の内容

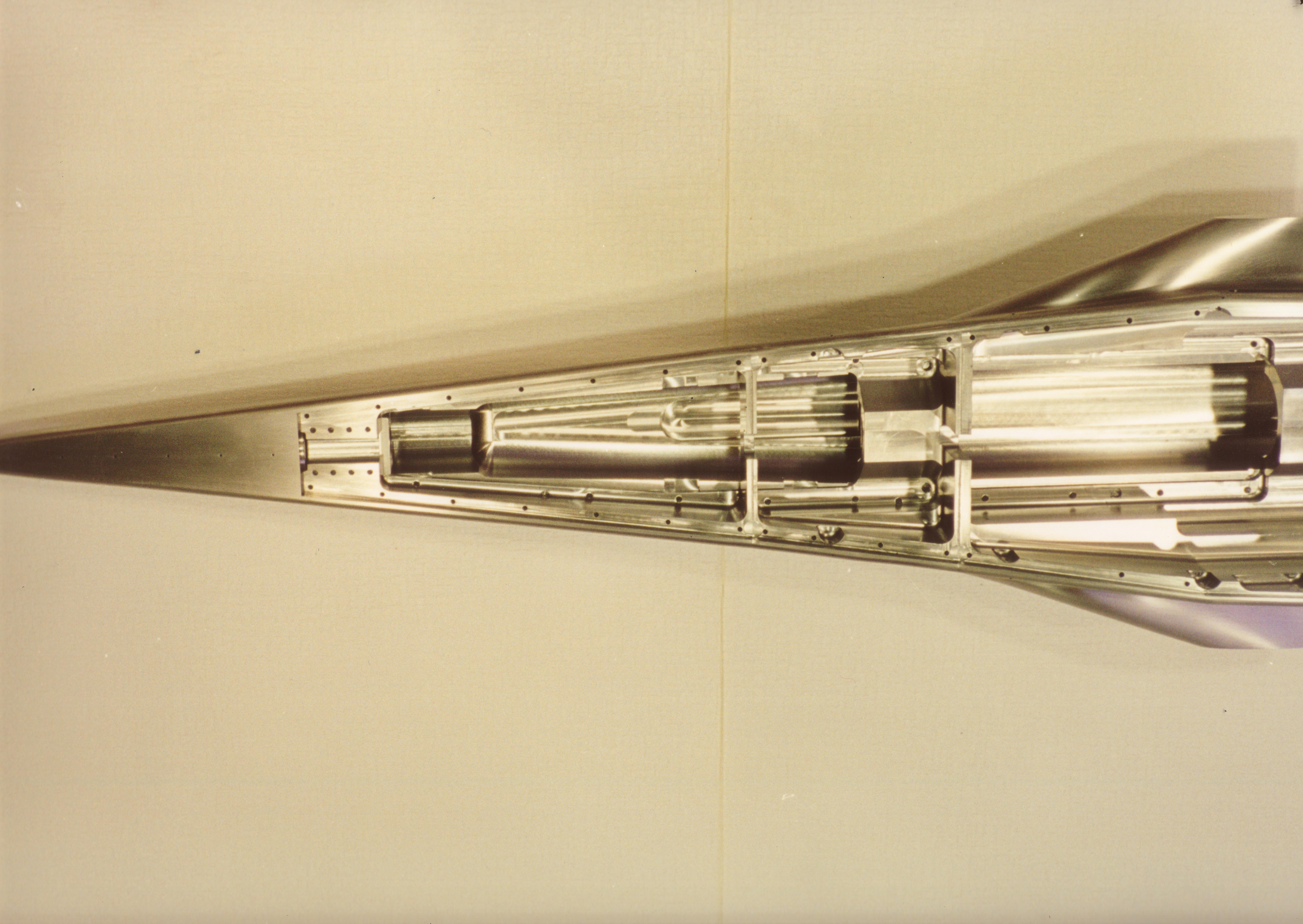

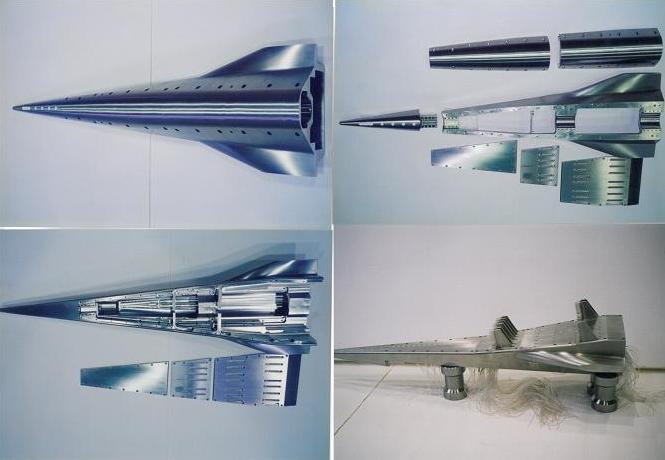

- 難作材(インコネル・チタン合金など)を含む様々な素材から、航空・船舶・自動車エンジン・半導体製造装置部品を主に加工しています。

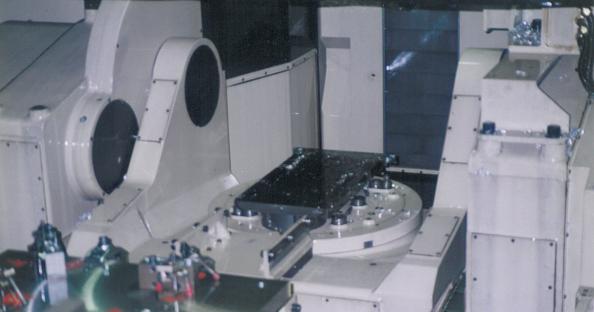

- 3000mm×3000mm×1500mm(重量10t)以内の高速主軸30,000回転と10,000回転主軸を自動交換しながら、高速回転と高トルク切削が可能です。

- 切削送りスピードの大幅アップ&同時加工による品質向上により、納期・品質・コスト面においてお客様のご要望を満たす設備と技術を確立しています。

同時5軸加工の特徴

- 複雑形状の加工が可能。同時5軸を制御することにより、薄肉、複雑形状やスクリュー、プロペラ、インペラなどの捻られた形状の加工が可能となります。

- ワンチャッキング加工により加工精度が確保できるワンチャッキングで5軸/多面加工ができますので、クランプ替え、段取り替えによる取り付け誤差がなくなる為、各多面間の相互関係の精度保証がより高くなります。

- ワンチャッキング加工によるコストダウンが図れます。

- ワンチャッキングで5軸/多面加工ができる為ワーク段取り1回で、全工程が完了、加工治具費段取り替えの時間短縮によってコストダウンが図れます。

同時5軸加工のメリット

- 同時5軸加工により、コストダウンが図れます。当社所有、同時5軸加工機械にて、ワンチャッキングで5軸加工ができますので、ワーク段取りは一度で全工程が完了します。加工治具費段取り変えの時間短縮によってコストダウンが図れます。

- 同時5軸加工機は高精度、高品質 高速同時5軸制御マシニングセンタは高精度、高品質、高速処理でも広く知られています。高度な精密加工技術をご提供します。

- 同時5軸加工機は様々な材質に対応 非鉄系合金はもちろん、難削材にも対応致します!切削加工と幅広いお客様からのご要望にお応えいたします。

- 同時5軸加工機は1個から量産まで対応 様々な複雑な形状の試作品、製品も1個から量産まで加工いたします。

- 同時5軸加工機は多面加工ワンチャッキング 同時5軸多面加工によりワンチャッキングで加工を行う為、クランプ替えや段取り替え時に起こりやすい取り付け誤差がなくなるので、より高精度な試作品や製品ができます。また、治具の製作も削減できます。

お問い合わせ

株式会社タヒラでは1971年の創業以来、

高品質な切削加工技術を提供し続けています。

お電話、メールでのお問い合わせを承っておりますので、

ご不明な点などございましたら、お気軽にお問い合わせください。

TEL 027-387-3373